Процес на леене под налягане на алуминий

Процес на леене под налягане на алуминий

Алуминиево леене под наляганее производствен процес, използван за производство на сложни, висококачествени метални части чрез инжектиране на разтопен алуминий в матрица за многократна употреба или матрица под високо налягане. Това е широко използван метод за производство на компоненти в различни индустрии, включително автомобилна, космическа, електроника и потребителски стоки. Ето основните стъпки, включени в процеса на леене на алуминий под налягане:

Дизайн и подготовка на формата:

Процесът започва с проектирането на частта, която трябва да бъде произведена. Инженерите създават подробни CAD (компютърно подпомогнато проектиране) модели и спецификации.

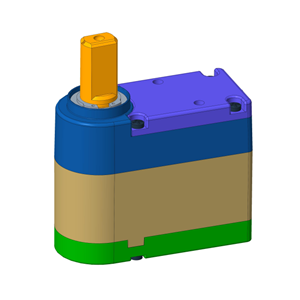

След това въз основа на дизайна се създава матрица или матрица. Формата обикновено е изработена от висококачествена стомана и се състои от две части: неподвижната половина ("корица матрица") и подвижната половина (на"ежекторна матрица").

Топене на алуминий:

Пелети от висококачествена алуминиева сплав се топят в пещ при температури, вариращи от 650°C до 725°C (1200°F до 1330°F) в зависимост от конкретната използвана сплав.

Инжектиране на разтопен алуминий:

Разтопеният алуминий се инжектира в кухината на матрицата под високо налягане, обикновено вариращо от 10 000 до 30 000 psi (70 до 210 MPa). Това налягане гарантира, че алуминият се влива във всички сложни детайли на формата.

Охлаждане и втвърдяване:

След шприцоване алуминият бързо се охлажда и се втвърдява във формата. Времето за охлаждане се контролира, за да се гарантира, че частта се втвърдява правилно и запазва своята структурна цялост.

Изхвърляне на отливката:

След като алуминият се втвърди, двете половини на формата се разделят. Изхвърлящите щифтове се използват за изтласкване на отливката от формата.

Подстригванемприи довършителни работи:

Отливката може да има излишен материал, наречен флаш, около краищата си, който трябва да бъде отстранен. Това обикновено се прави чрез подрязване или рязане.

Могат да бъдат извършени допълнителни довършителни процеси, като механична обработка, премахване на грапаве или повърхностна обработка (напр. боядисване, прахово покритие), за да се постигнат желаните спецификации и външен вид на крайния продукт.

Контрол на качеството:

Отливките се проверяват за дефекти като порьозност, повърхностни несъвършенства и точност на размерите. Всички дефектни части се преработват или бракуват.

Повторно използване на формата:

Формата е за многократна употреба и може да се използва за производство на повече части. Правилната поддръжка и почистване на формата са от съществено значение за гарантиране на качеството на следващите отливки.